„JOANNEUM RESEARCH koordiniert in Folge dieser Ausschreibung als einzige europäische Organisation gleich zwei starke internationale Konsortien auf dem Gebiet der Produktionstechnologien. Neben den willkommenen Fördergeldern, die wir für unsere Wirtschaftspartner und uns dadurch ins Land holen können, etablieren wir uns damit endgültig im Spitzenfeld der europäischen Forschungslandschaft“, resümiert MATERIALS-Direktor Paul Hartmann den Erfolg.

Das Volumen beider Projekte beträgt rund 10 Millionen Euro. 2 Millionen Euro davon gehen an die JOANNEUM RESEARCH, weitere 1,6 Millionen Euro fließen in die Forschung der anderen österreichischen Projektpartner.

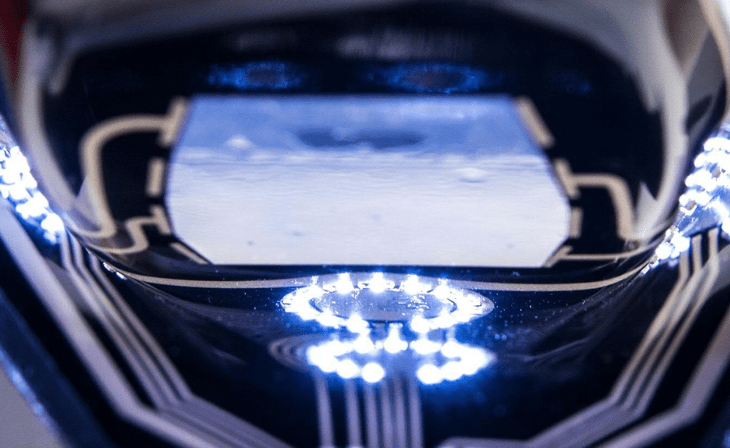

Innovationen in der In-Mold-Elektronik

Die Injection-Molded-Electronics-Technologie (IME) ist eine fortschrittliche Fertigungstechnologie, mit der elektronische Schaltungen und Komponenten direkt in Kunststoffgehäuse oder -strukturen integriert werden können, indem sie während des Formgebungsprozesses in das Kunststoffteil eingespritzt oder eingelegt werden. Das ist eine bewährte Methode, um zum Beispiel dreidimensionale Teile mit integrierten Grafiken herzustellen. Diese Verfahren haben sich durch den funktionalen Druck von Schaltkreisen und Sensoren erweitert und finden nun in Bereichen wie der Automobilindustrie, der Energieerzeugung und dem Gesundheitswesen Anwendung. Trotz einer hohen Ausbeute in den meisten Teilprozessen liegt die Effizienz des Gesamtprozesses bei maximal 85 %. Dies wirft Probleme in Bezug auf Kosten und Nachhaltigkeit auf, da aktuelle Produkte schwer zu recyceln und somit nicht mit dem Ziel einer nachhaltigen Kreislaufwirtschaft vereinbar sind. Hinzu kommen Einschränkungen wie die unzureichende Funktion von Sensoren bei Nässe und das Fehlen haptischer Rückmeldung. Das Projekt MULTIMOLD (Multi-functional In-Mold Electronics) zielt darauf ab, diese Herausforderungen zu bewältigen, indem es nach dem Prinzip „Circularity by Design“ ein innovatives Herstellungsverfahren für langlebige, recyclingfähige und multifunktionale elektronische Produkte entwickelt. Die Expert*innen von MATERIALS in Weiz werden im Rahmen des Projekts die erfolgreiche Integration von PyzoFlex®-Sensoren in In-Mold-Elektronik-Komponenten aus dem kürzlich abgeschlossenen Projekt Smart@Surface weiterführen.

Projektpartner: JOANNEUM RESEARCH Forschungsgesellschaft mbH, R2M SOLUTION SRL, INTERUNIVERSITAIR MICRO-ELECTRONICA CENTRUM – IMEC, MONTANUNIVERSITÄT LEOBEN, STANDEX INTERNATIONAL SRL, NANOGATE CENTRAL AND EASTERN EUROPEPE GMBH, SCHNEIDER ELECTRIC INDUSTRIES SAS, EOLOGIX SENSOR TECHNOLOGY GMBH, SYXIS VSI, FRAUNHOFER GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG EV, HTP HIGH TECH PLASTICS GMBH

Kontakt: elena.turco@joanneum.at, jonas.groten@joanneum.at

WAVETAILOR setzt neue Maßstäbe in effizienter Produktionstechnik

Das Projekt WAVETAILOR (Modular laser sources for sustainable production of short personalized production series) widmet sich der innovativen Herstellung von 3D-gedruckten Bauteilen aus mehreren Materialien für zwei Schlüsselbereiche: die Luft- und Raumfahrtindustrie, insbesondere für Hyperschallflugzeuge, die mit Wasserstoff betrieben werden sollen, und die Drohnentechnologie für die Zustellung in städtischen Räumen. Ein zentrales Anliegen ist dabei die fehlerfreie, nachhaltige Produktion, die bereits im ersten Durchlauf den hohen Anforderungen gerecht wird. Im Vordergrund steht die Entwicklung eines energieeffizienten photonischen Systems, das auf modularen Laserquellen und Optiken basiert, die verschiedene Wellenlängen (neuartige Diodenlaser) nutzen können. Diodenlaser sind um 20 bis 30 % energieeffizienter als herkömmliche Lasertechnologien. Das bedeutet, dass die Pulverbett-basierten 3D-Druck-Verfahren (L-PBF) und das formgebende Laserauftragsschweißen (L-DED) dadurch energieeffizienter werden, die Bauteilqualitäten verbessert und die Anzahl der verarbeitbaren metallbasierten Werkstofftypen erweitert werden können. Durch den Einsatz von digitalen Zwillingen wird eine sogenannte First-Time-Right-Herstellung möglich. Die dabei entwickelten KI-Modelle lernen von den erfassten Produktionsdaten die Ursache-Wirkungs-Beziehung zwischen den Produktionsparametern und der Bauteilqualität und schlagen Verbesserungsmaßnahmen in der Produktionsplanung vor. Das reduziert den Ausschuss, den Energieverbrauch und die Produktionskosten. So sollen durch die erfolgreiche Umsetzung innovativer Technologien der Energieverbrauch um 200 MWh gesenkt und fast 1000 kg weniger Abfall erzeugt werden, während gleichzeitig die Produktionskosten um 50-65 % reduziert werden. Die Bestätigung dieser nachhaltigen Vorteile soll durch eine umfassende Nachhaltigkeitsstudie erfolgen.

Die Expert:innen der JOANNEUM RESEARCH bringen in das Projekt Know-how über die L-PBF-Technologie ein und füttern die KI-Modelle mit Prozesserfahrungen. Sie arbeiten auch an den Prozessparametern für Aluminium und Titan mittels Diodenlasern und werden Demo-Bauteile erstellen.

Projektpartner: JOANNEUM RESEARCH, LORTEK S COOP, PRIMA ADDITIVE SRL, NLIGHT EUROPE SRL, Z PRIME GMBH, DESTINUS SPAIN, AEROTECNIC METALLIC SL, MORPHICA SOCIETA A RESPONSABILITA LIMITATA, OSTERREICHISCHE ENERGIEAGENTUR, TEMATYS

Kontakt: Vojislav.Petrovic@joanneum.at